| Es ist

sicherlich unbestritten, daß zu einer gelungenen

Atmosphäre einer Gartenbahn auch eine authentische

Geräuschkulisse eine nicht unwesentliche Rolle spielt.

In erster Linie sind dafür die verschiedensten

Signaltöne als auch Lauf- und Antriebsgeräusche der

Modellokomotiven verantwortlich.

Schon seit langem bietet die Industrie zu diesem Zweck

Soundmodule an. Während konventionelle Soundbausteine

die Geräusche mittels diskreter Elektronik generieren,

liegt modernen Modulen das Prinzip der Samplewiedergabe

zu Grunde. Das heißt, akustische Aufnahmen einer

Originallok liegen in digitalisierter Form im Speicher

vor und werden „on demand“ abgespielt.

Schade nur um den besten und teuersten Soundbaustein,

wenn der wiedergegebene Sound dann nicht zur Situation

paßt. Das betrifft insbesondere die Geräusche des

Antriebes in Bezug auf die Lokgeschwindigkeit. Bei

Dampfloks sind das die Auspuffschläge, welche

unabhängig von der Geschwindigkeit immer radsynchron

vorhanden sind. Da die Zylinder i.d.R. doppelseitig

arbeiten, produziert jeder dieser Antriebszylinder 2

Auspuffschläge pro Radumdrehung. In den meisten Fällen

handelt es sich in unserer Baugröße um Modelle von

2-Zylinderlokomotiven deren Antriebszylinder mit einem

Versatz von 90 Grad auf die Treibräder wirken. Das

ergibt demzufolge 4 Dampfschläge pro Radumdrehung,

welche auch beim Modell erzeugt werden müßten.

Es stellt sich natürlich die Frage nach dem Sinn des

ganzen Aufwandes. Der nicht so anspruchsvolle

Modellbahner legt da sicherlich weniger Wert darauf und

ist zufrieden, wenn die Häufigkeit des Dampfgeräusches

„irgendwie“ einer geschwindigkeitsbezogenen

Änderung unterliegt, „Profis“ erwarten mehr.

In der Regel laufen diese Lösungen bisher auf eine

radsynchrone Variante mit 2 Dampfschlägen/Radumdrehung

hinaus. Da der durchschnittliche Gartenbahner meistens

immer eine höhere als vorbildgerechte

Modellgeschwindigkeit fährt, ist das sicherlich ein

annehmbarer Kompromiß, der auch so von der Industrie in

den besseren Modellausstattungen angeboten wird. Jedoch

bei Langsam- oder Rangierfahrt ist dieser

„Betrug“ ersichtlich.

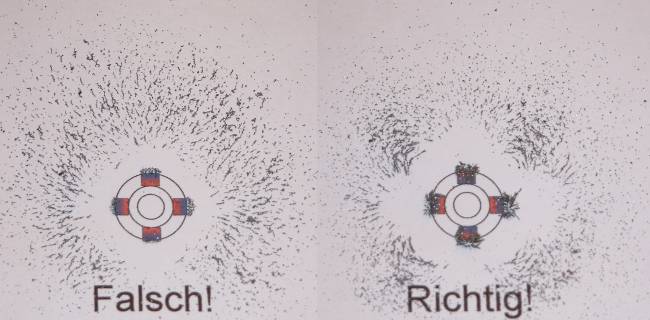

Richtig wären natürlich 4 Dampfschläge/Radumdrehung,

was den durchaus positiven Nebeneffekt mit sich bringt,

daß der Modellbahner allein der Akustik wegen sich an

die vorbildgerechte Modellgeschwindigkeit hält. Auch die

immer zu kleine Gartenbahnanlage wirkt dadurch subjektiv

größer.

Ein Dampfschlag pro Radumdrehung ist von vornherein zu

verneinen und erinnert eher an einen uralten Traktor als

an eine Dampflok.

Viele Soundmodule besitzen zur Synchronisierung des

Dampfgeräusches einen Eingang, um einen externen

Impulsgeber wie z.B. Reedkontakt oder Hallsensor

anzuschließen. So simple diese Technologie in der

Theorie funktioniert, in der praktischen Umsetzung sind

jedoch einige Besonderheiten zu beachten, wenn man ein

rhythmisches Dampflokgeräusch erreichen möchte. Fehler

im Abstand und Winkel der einzelnen Magnete lassen den

Dampfsound unschön „humpeln“. Hier ist eine

hohe Genauigkeit nötig!

Bei der Auswahl der Magnete sollte auf eine kleine

Bauformen zurückgegriffen werden. Je kleiner um so

besser, jedoch müssen sie noch kräftig genug sein, daß

sie den Reedkontakt noch in etwas Abstand zuverlässig

schließen. In meinem Fall wurden Miniaturmagnete in den

Dimensionen 4x4x3 mm verwendet. Erfahrungsgemäß können

herstellungsbedingte Toleranzen in Stärke und Verlauf

des Magnetfeldes vernachlässigt werden, sofern man diese

aus einer Charge kauft. Beim späteren Einbau ist jedoch

darauf zu achten, daß diese keine Beschädigung

aufweisen. Geringe Formänderungen - z.B. durch

abgeplatzte Splitter oder auch Haarrisse - können

verheerende Folgen haben!

Die größte Hürde ist die genaue Plazierung und

Befestigung der Magnete. Versuche, diese per Hand im

Außenbereich des Getriebekastens zu befestigen, sind zum

Scheitern verurteilt. Es ist wahrscheinlich unmöglich,

diese exakt mit 90 Grad Winkelabstand an den Rädern

anzubringen. Hinzu kommt, daß sie dort evtl. optisch von

Nachteil sind. Auch die Gefahr des Verlustes durch

mechanische und klimatische Beanspruchung sollte nicht

unterschätzt werden. Aber meistens sind sie einfach

schlicht nur im Weg und man findet dort sowieso keinen

geeigneten Platz.

Fast zwangsläufig ergibt sich nur der Ausweg einer

Montage, gebunden an eine Radachse im Inneren des

Getriebes. Sinnvoll ist es, die Magnete auf einem

möglichst großem Umfang zu verteilen, um die hörbaren

Folgen von Ungenauigkeiten in der Platzierung zu

minimieren. Diese sind fertigungsbedingt nie vollständig

auszuschließen.

|

| Skizze /

Entwurf |

Im folgenden wird

eine Lösung zur Fertigung eines Magnetträgers

vorgestellt, der als Funktionsmuster in der heimischen

Werkstatt entstand. Alle Maßangaben beziehen sich auf

diesen Prototyp, welches für eine LGB 21701 (U-Reihe)

entwickelt wurde und in vielen anderen Modellen auch

eingesetzt werden könnte. Änderungen in den

Platzverhältnissen, die zu Abweichungen in den

Maßangaben führen, sind beim Nachbau individuell

abzustimmen.

Als Material kommen nicht magnetischen Metalle in Frage,

feste Kunststoffe sind ebenso denkbar, die Auswahl

entscheidet sich in der Restekiste des Modellbauers. Im

vorliegenden Fall wurde Aluminium verwendet.

Zuerst kommt die Drehmaschine zum Einsatz. Nach dem

Plandrehen einer Stirnseite wird die Achsbohrung

angebracht. Wer die Möglichkeit hat die Bohrung auf das

Maß 6H7 zu reiben, sollte davon Gebrauch machen und

spart sich damit ein späteres Festkleben des Bauteils.

Danach wird der Außendurchmesser auf den maximal

möglichen Außendurchmesser abgedreht. Dieser richtet

sich nach den räumlichen Begrenzungen im Getriebekasten

und nach der Dicke des Reedkontaktes, der auch noch

dazwischen Platz finden muß. Werden diese Dreh- und

Bohrarbeiten durchgeführt ohne dabei das Werkstück

umzuspannen, wird auch auf einer schlechteren Drehbank

eine ausreichend hohe Rundlaufgenauigkeit erreicht.

Anschließend werden die Nuten zur Aufnahme der Magnete

ausgefräst. Ein Rundtisch oder Teilapparat ist erheblich

von Vorteil und ermöglicht die notwendige Präzision. Es

kommt dabei weniger auf eine absolut 100%ige Mittig- und

Winkligkeit der Nuten an, als vielmehr auf den

einwandfreien Rundlauf des eingespannten Drehteils (ggf.

Meßuhr verwenden) und dem exakten Drehwinkel von 90

Grad.

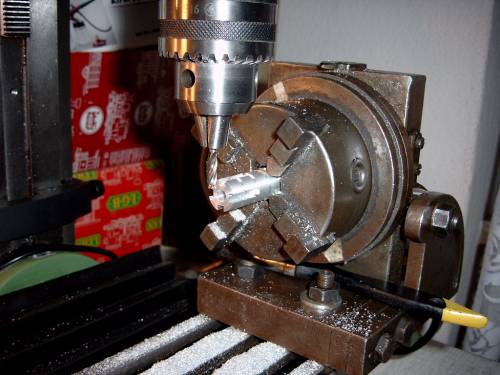

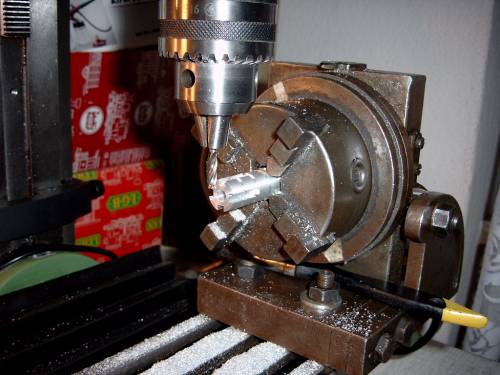

|

| Fräsen

der Nuten |

Entsprechend der

notwendigen Nutenbreite wird ein passender Fräser

ausgewählt, die Magnete müssen sich später leicht

einsetzen lassen ohne jedoch zu „klappern“. Ein

strammer Sitz birgt die Gefahr der Beschädigung der

Magnete bei deren Montage. Die Tiefe richtet sich nach

der Dicke der Magnete.

Nach dem Absägen und sorgfältigen Entgraten des

Werkstückes werden die Magnete eingesetzt und fixiert.

Dazu wird es mit der plangedrehten Stirnseite auf ein auf

ebener Unterlage liegendes Stück Klebestreifen fixiert.

Anschließend werden die Magnete eingesetzt und auf das

Klebeband gedrückt, so daß diese bündig mit der

Stirnseite abschließen und am Nutgrund anliegen.

Bei dem Einsetzten der Magnete ist auf folgende wichtige

Kleinigkeit zu achten: Die Polarisierung der Magnetfelder

wird wechselseitig ausgerichtet, d.h. Nord- und Südpole

wechseln sich am Umfang ab. Das hat wesentlichen Einfluß

auf Verlauf und Abgrenzung der Magnetfelder und damit auf

die am Reedkontakt wirkenden Kräfte.

|

Nach einer letzten

Überprüfung des korrekten Sitzes werden die Magnete mit

geeignetem dünnflüssigen Klebstoff oder Sicherungslack

befestigt.

Nun wird noch die abgesägte Seite des Werkstücks

vorsichtig auf Maß gedreht und der Bund

herausgearbeitet, so daß der nun fertig gestellte

Magnetträger bequem auf der Achse im Getriebekasten

Platz findet. Dabei ist das seitliche Spiel der Achsen

ist zu beachten und darf nicht behindert werden, welches

aus Gründen der Kurventauglichkeit durchaus einige

Millimeter betragen kann.

Natürlich sollte man sich vor Beginn der Arbeiten über

die Einbauposition von Magnetträger und Reedkontakt

weitestgehend im Klaren sein und unbedingt eine durch den

Motor angetriebene Achse auswählen. Untauglich sind

Achsen, die über die Kuppelstangen mitgenommen werden.

Durch das massive Spiel der Kurbelzapfen ist eine

gleichmäßige, ruckelfreie Rotation der Achse und damit

ein rhythmisches Dampfgeräusch aussichtslos.

Nachdem die Achse ausgebaut und das entsprechende Rad

abgezogen ist, wird der Magnetträger mittels eines

passenden Stück Rohres, Hülse o. ä. mit vorsichtigen

Hammerschlägen aufgeschoben (Vorsicht: die Magnete

dürfen dabei nicht beschädigt werden!). Nun wird das

Rad unter Beachtung des Winkels der Kurbelzapfen und der

Spurbreite aufgesetzt und die präparierte Achse kann

wieder eingebaut werden.

|

| rechts neben

dem Magnetträger steht hochkant der Reedkontakt |

Zum Schluß wird

noch der Reedkontakt eingebaut und justiert. Dieser muß

so positioniert werden, daß dieser trotz des seitlichen

Spieles der Achse von den Magneten immer sicher auslöst.

Schon aus Gründen des Platzbedarfes sind kleine

Bauformen zu bevorzugen. Diese haben meistens darüber

hinaus den Vorteil, daß sie schnellere Schaltzyklen

zulassen und selbst bei vorbildwidrigen

Höchstgeschwindigkeiten immer noch zuverlässig

arbeiten. In meinem Fall fand ein

Glasrohr-Miniaturreedkontakt 14 x 2,2 mm Verwendung. Wenn

man diesen vorher mit einem Stück Schrumpfschlauch

überzieht läßt er sich nach erfolgreichem Test und

Probelauf (R1-Schlängelkurse und Weichenstraßen sind

besonders geeignet) mit einem Tropfen Klebstoff fixieren.

Damit ist der mechanische Teil abgeschlossen.

Zur Verdeutlichung der notwendigen Genauigkeit sei an

dieser Stelle erwähnt, daß Herstellungsfehler sich um

den Faktor Pi am Umfang vervielfachen können. Der nach

dieser Methode gefertigte Prototyp wies eine am Umlauf

gemessene Distanzabweichung der Magnete von etwa +/-0,25

mm auf, die Ungenauigkeiten im Rundlauf lagen bei ca.

+/-0,1 mm. Rechnerisch ergeben sich daraus Differenzen

von ca. +/-2 Grad (am Viertelkreis), hörbare

„Rhythmusstörungen“ konnten jedoch nicht

festgestellt werden.

Die hier vorgestellte Methode stellt nur eine

Möglichkeit der Fertigung eines solchen Bauteils dar und

orientiert sich an den zur Verfügung gestandenen

Werkzeugen und Maschinen und ohne Anspruch auf

Optimierung des Prozesses für eine Serienfertigung. Der

interessierte Bastler findet sicher auch andere Wege der

Realisierung und sollte die hier beschriebenen

wesentlichen Grundlagen als Anregung berücksichtigen.

Modellbauer, denen eine CNC-Fräsmaschine zur Verfügung

steht, sind natürlich klar im Vorteil.

Präzisionsgeschnittene Magnetträger, Magnete und

Reedkontakte hier erhältlich.

|